聚乙烯發泡被覆工藝 (一)

Coating works with Foamed Polyethylene

陳幸郎博士

新端實業有限公司 協理

中山大學化學研究所

一般而言,發泡材的特性包括質輕、具緩衝能力、隔熱、比強度(specific strength)高、及吸音等特性,也因為材料要求品質日益提昇,這些要求變成很普及化,如果大家多注意,發泡材的應用真的非常廣泛,包括玩具、家具、運動器材…等,其特性之原理概略說明如下:

- 發泡材質輕是因為原來固態的高分子原料,被大部分的氣體微泡所佔據,在同體積下,較高密度的材料(聚乙烯約0.9 g/cm3)減少,被低密度的氣體(約1.3×10-3 g/cm3)取代,於是密度大幅度下降,重量也隨之減少,所以目前工業用管材的功能性被覆,都以發泡材為主,可減少附加於管材的重量,又可達到需求的功能。

- 在緩衝能力方面,因發泡材內含有大量孔洞,一旦受到壓力,孔洞內的氣體會被壓縮,造成氣體分子的運動頻率增加,藉此機制耗掉外來能量,終止衝擊負荷,所以發泡材具有較佳的緩衝能力。

- 隔熱功能是指可隔離低溫與高溫,因為氣體的熱傳導率比塑膠小約10倍,也由於發泡氣體相互隔離,減少了氣體的對流傳導,更有利於發泡塑膠的隔熱能力。

- 比強度是材料在斷裂點的強度(拉伸強度,N/m2)與其密度(kg/m3)之比,單位為N·m/kg。優質的結構材料應具有較高的比強度,能以較小的截面滿足強度要求,而發泡材有氣孔緩衝,所以發泡倍率越高,比強度會增高,當然會有一定的倍率上限。

- 發泡材的吸音能力除了利用泡孔內氣體的運動外,高分子塑膠本身的物理性質很重要,聚合物的段鏈分子必須具備轉換音波能量為熱能的結構,簡單的說,聚合物在微觀下,當音波傳遞到聚合物的某一小段分子時,必須造成該段分子的移動、轉動或扭動,藉以轉換音能,例如EPDM (ethylene propylene diene monomer) 和PVC。

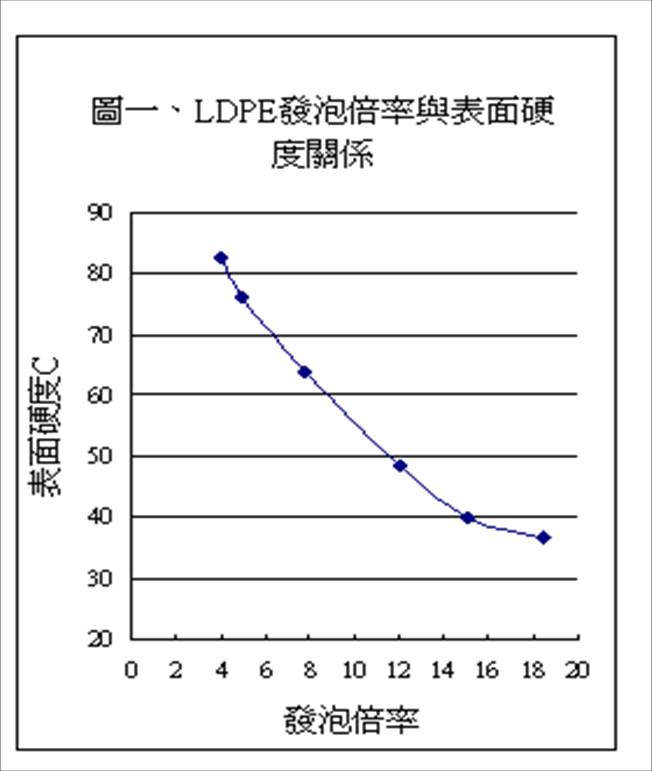

發泡材之中,被覆鋼管以聚乙烯發泡為主,是將大量氣體微孔分散於固態聚乙烯中,形成具附加功能的高分子材料,以質輕、隔熱、減震等為主要特性,另為增加產品多元性,又會添加一些助劑改質,包括耐候、耐燃、抗氧化、抗酸鹼等化學原料。由於聚乙烯本身是硬質材料,如果要降低硬度,根據高分子工業雜誌的報導,LDPE的表面硬度會隨發泡倍率的增加而下降(如圖一),然而,由於聚乙烯被覆鋼管是屬模外發泡,而且是低發泡(發泡倍率小於5),所以很難以發泡倍率調整到感覺有軟度,可添加EVA軟化改質,而EVA產品很多,適用的EVA,一般VA百分比約在15 ~ 20%之間。

無論採用什麼方法發泡,過程都必須包括三個步驟:(1)在熔融液態塑膠材中引入氣體或化料,使產生氣體微孔;(2)使微孔增長到適量體積;(3)固定微孔結構,使之不再漲大,甚或破孔。被覆鋼管通常採用化學發泡法,藉添加發泡劑發泡,如AC發泡劑(偶氮二甲醯胺),讓它們在受熱時分解,放出氣體,包括N2、CO、CO2等。

要讓氣泡發的好,在押出機及模頭的溫控是非常重要的,必須使塑膠粒在押出機熔解,又要控制發泡劑在押出機只分解不發泡,待熔融料出模頭瞬間發泡,再利用冷卻系統控制發泡顆粒的大小,尤其要確定被覆後的溫度確實已經被冷卻下來,否則會繼續發泡,造成氣泡過大,所以要盡量拉長冷卻時間。

另一個重點是,到底要發泡到什麼程度才算好,從降低導熱係數的觀點來看,氣泡愈小愈綿密最好,簡單的說,應該肉眼看不見氣泡,如果你的被覆發泡切面明顯看得見氣泡,那可能還有精進空間,常見的是氣泡過大、大小不一、氣泡無法均勻分布、外層有皺紋等,這些現象都可以改善,可能是發泡粉不均勻、熔體溫度內外有溫差、出模頭溫度過高等,這些都可透過實際試料,找到最佳條件或生產流程。另外,藉添加硬脂酸鋅或鋅氧粉等發泡助劑,強化融體溫度的傳熱效果,也可降低發泡劑分解溫度,提升氣體產生量,達到發泡最佳化的效果。